КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Подрезание торцов и уступов.

⇐ ПредыдущаяСтр 2 из 2

При подрезании торцовых поверхностей и уступов у коротких круглых деталей их закрепляют в самоцентрирующем патроне (рис. 71); короткие детали некруглой формы устанавливают на планшайбе или в цетырехкулачковом патроне. Длинные детали в виде валов, осей обычно устанавливают в центрах, а детали, имеющие диаметр более 200 мм, устанавливают и закрепляют одним концом в патроне, а другой конец поддерживают задним центром. Прутки и длинные заготовки небольших диаметров обычно пропускают через сквозное отверстие шпинделя, выдвигая их из него на требуемую длину и зажимая патроне.

Если подрезаемая плоскость является основной поверхностью детали, например у фланцев, дисков, плит, то при установке этих деталей в патроне нужно проверить перпендикулярность расположения подрезаемой поверхности относительно оси шпинделя. Это делают при помощи рейсмуса или индикатора. Если торцовая поверхность детали бьет, необходимо исправить установку. Установку более длинных деталей следует проверять по их цилиндрической поверхности.

Если при подрезании на детали нескольких уступов требуется выдержать большую точность расположении уступов по длине, можно сначала разметить их положение, проточив мелкие риски резцом с острой вершиной. Размечают риски при помощи линейки, шаблона (рис. 72, а) или нутрометра (рис. 72, б).

Если подрезаемая плоскость является основной поверхностью детали, например у фланцев, дисков, плит, то при установке этих деталей в патроне нужно проверить перпендикулярность расположения подрезаемой поверхности относительно оси шпинделя. Это делают при помощи рейсмуса или индикатора. Если торцовая поверхность детали бьет, необходимо исправить установку. Установку более длинных деталей следует проверять по их цилиндрической поверхности.

Если при подрезании на детали нескольких уступов требуется выдержать большую точность расположении уступов по длине, можно сначала разметить их положение, проточив мелкие риски резцом с острой вершиной. Размечают риски при помощи линейки, шаблона (рис. 72, а) или нутрометра (рис. 72, б).

При подрезании значительного количества одинаковых деталей с уступами следует применять продольную подачу в соединении с упором, ограничивающим перемещение суппорта (си. рис. 53).

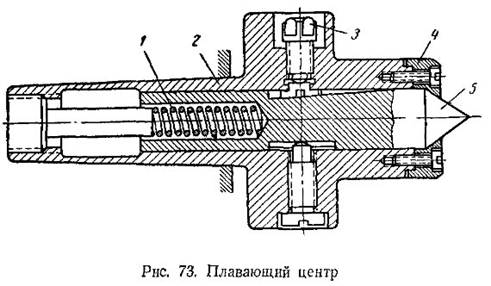

при обработке деталей ступенчатой формы по упорам когда требуется выдержать длины отдельных ступеней независимо от глубины центровых отверстий, успешно применяют плавающие центры (рис. 73). Такой центр 5, смонтированный внутри корпуса 2, вставляют в коническое отверстие шпинделя передней бабки. Пружина 1 стремится отжать центр вправо и создать контакт центра с деталью. Установленная в центры деталь при нажиме пиноли задней бабки доводится торцом до закаленного упора 4, прикрепленного к торцу корпуса 2. После этого плавающий центр стопорится болтом 3 на время обработки данной детали. После обработки детали болт 3 должен быть освобожден. Придерживая обработанную деталь левой рукой, правой рукой отводят задний центр и освобождают деталь.

При подрезании значительного количества одинаковых деталей с уступами следует применять продольную подачу в соединении с упором, ограничивающим перемещение суппорта (си. рис. 53).

при обработке деталей ступенчатой формы по упорам когда требуется выдержать длины отдельных ступеней независимо от глубины центровых отверстий, успешно применяют плавающие центры (рис. 73). Такой центр 5, смонтированный внутри корпуса 2, вставляют в коническое отверстие шпинделя передней бабки. Пружина 1 стремится отжать центр вправо и создать контакт центра с деталью. Установленная в центры деталь при нажиме пиноли задней бабки доводится торцом до закаленного упора 4, прикрепленного к торцу корпуса 2. После этого плавающий центр стопорится болтом 3 на время обработки данной детали. После обработки детали болт 3 должен быть освобожден. Придерживая обработанную деталь левой рукой, правой рукой отводят задний центр и освобождают деталь.

Токарь-новатор Кулагин при подрезании торца детали с отверстием (рис. 74) использует одновременно два резца: 1 и 2. Резцы закрепляют с одинаковым вылетом в специальной державке 3, которая закрепляется в резцовой головке 4. Резец 1 подрезает торец с наружного диаметра, а резец 2, установленный в резцовой головке режущей кромкой вниз, - с внутреннего. Благодаря одновременной обработке двумя резцами длина обработки, а следовательно, и время обработки сокращается в два раза.

Режим резания при подрезании. При подрезании торцовых поверхностей и уступов с поперечной подачей толщина снимаемого слоя представляет глубину резания t, а подаче s равна величине перемещения резца за одни оборот в поперечном направлении (см. рис. 14, в). Рекомендуется применять следующие поперечные подачи: для черновой обработки - от 0,3 до 0,7 мм/об при глубине резания от 2 до 5 мм, а для чистовой - от 0,1 до 0,3 мм/об при глубине резания 0,7 - 1 мм.

При подрезании торцовых поверхностей скорость резания непостоянна уменьшается к центру детали по мере уменьшения диаметра обработки. При подрезании торцов скорость резания подсчитывают по большему диаметру. Однако, учитывая, что при этой скорость и резец работает недолго, а затем скорость уменьшается, надо при выборе скоростей резания при подрезании быстрорежущими резцами умножать значения скорости резания, приведенные в таблице на коэффициент 1,05.

Технология сверления и зенкования отверстия.

При сверлении отверстий на токарный станках деталь, закрепленная в патроне, совершает вращательное движение, а сверло, установленное в пиноли задней бабки, получает движение подачи.

Закрепление детали при сверлении должно быть прочным. Слабо закрепленная деталь во время сверления будет дрожать или смещаться, а это может повлечь за собой поломку сверла.

Чтобы предотвратить увод сверла, необходимо перед началом сверления чисто подрезать торец детали (торцовая поверхность должна быть перпендикулярна оси отверстия), а затем наметить в торце центровое отверстие.

Прежде чем подвести сверло к обрабатываемой детали, нужно включить станок. Подводить сверло нужно плавно, без удара, так как иначе режущие кромки сверла могут быстро затупиться и даже выкрошиться.

Подачу сверла производят обычно вручную, перемещением пиноли задней бабки, вращая для этого соответствующий маховичок. При сверлении отверстия длиной больше двух диаметров сверла рекомендуется сначала надсверлить отверстие (на длину заборного конуса) жестко закрепленным в пиноли коротким сверлом того же диаметра. Тогда последующее сверло (нормальной длины) будет лучше направляться и его меньше будет уводить в сторону.

При сверлении глубокого отверстия, т. е. такого отверстия, длина которого превышает диаметр сверла в пять и более раз, нужно время от времени прерывать подачу, выводить сверло из отверстия на ходу станка и удалять из канавок стружку этим предотвращается поломка сверла.

Для сверления глухих отверстия заданной длины удобно пользоваться рисками с делениями на пиноли задней бабки. вращением маховичка выдвигают сверло, пока оно вершиной не коснется торца детали; замечают при этом соответствующую риску на пиноли. Затем, вращая маховичок задней бабки без резких рывком, перемещают пиноль до тех пор, пока она не выйдет из корпуса на нужное число делений.

Когда таких делений на пиноли нет, можно применить следующий способ. Отвечают на сверле мелом требуемую длину отверстия и перемещают пиноль, пока сверло не углубится в деталь до метки.

Более производительным по сравнению со спиральным сверлом инструментом для увеличения диаметра отверстий, полученных сверлением отливкой или штамповкой, является зенкер.

Зенкеры изготовляются из быстрорежущей стали, реже для тяжелых условий резания, оснащаются пластинками из твердого сплава.

Зенкеры с коническим хвостовиком используются для обработки отверстий диаметром от 10 до 40 мм. По внешнему виду они несколько похожи на спиральные сверла, но имеют три винтовые канавки и, следовательно, три режущие кромки, что увеличивает жесткость их конструкции, позволяет повышать режимы резания по сравнению с рассверливанием, а следовательно, и производительность.

Насадные зенкеры - цельный и оснащенный пластинками твердого сплава - применяются для обработки отверстий диаметром от 32 до 80 мм. Такие зенкеры имеют четыре винтовые канавки и, следовательно, четыре режущие кромки. Они крепятся в пиноли задней бабки станка при помощи оправки, на которой центрируются коническим отверстием. Для обработки больших отверстий диаметром от 50 до 100 мм насадные зенкеры изготовляются со вставными ножами.

Для предупреждения провертывания зенкера во время работы на оправке делаются два выступа (шпонки), которые входят в соответствующие пазы зенкера.

Преимущества зенкования

Диаметр отверстия, обработанного зенкером, снимающим небольшой припуск и направляемым тремя (или четырьмя) ленточками, получается точнее, чем при сверлении. Отсутствие увода зенкера в сторону от оси обрабатываемого отверстия обеспечивает прямолинейность последней лучше, чем при работе сверлом. Для уменьшения увода зенкера, в особенности при обработке отлитых или прошитых глубоких отверстий, следует перед зенкерованием растачивать их резцом до диаметра зенкера на глубину, примерно равную половине длины зенкера.

Зенкер прочнее сверла, поэтому подачи (на оборот обрабатываемой детали) при зенкеровании могут быть больше, чем при сверлении. В то же время зенкер в сравнении со сверлом имеет большее количество режущих кромок, поэтому толщина стружки, снимаемой каждой из кромок, получается меньше толщины стружки при сверлении. Благодаря этому поверхность отверстия, обработанного зенкером, получается чище. Это позволяет использовать зенкеры не только для черновой, но и для получистовой обработки отверстий после сверла, чернового зенкера или чернового резца - перед развертыванием и даже для окончательной обработки отверстий.

Способы получения конических поверхностей.

Для получения конической поверхности при обработке на токарном станке необходимо, чтобы при вращении заготовки вершина резца перемещалась не параллельно, а под некоторым углом к оси центров. Этот угол должен равняться α - углу уклона конуса.

Перемещать вершин резца под углом к оси заготовки для получения конической поверхности можно следующим способами:

1. смещением корпуса задней бабки;

2. поворотом верхней части суппорта;

3. с помощью конусной линейки и другими способами.

Небольшие конуса можно получить также с помощью широких резцов.

При обтачивании наружных конических поверхностей пользуются проходными резцами, а при растачивании внутренних конических поверхностей - расточными. Резец необходимо устанавливать точно о высоте центров станка.

Токарь-новатор Кулагин при подрезании торца детали с отверстием (рис. 74) использует одновременно два резца: 1 и 2. Резцы закрепляют с одинаковым вылетом в специальной державке 3, которая закрепляется в резцовой головке 4. Резец 1 подрезает торец с наружного диаметра, а резец 2, установленный в резцовой головке режущей кромкой вниз, - с внутреннего. Благодаря одновременной обработке двумя резцами длина обработки, а следовательно, и время обработки сокращается в два раза.

Режим резания при подрезании. При подрезании торцовых поверхностей и уступов с поперечной подачей толщина снимаемого слоя представляет глубину резания t, а подаче s равна величине перемещения резца за одни оборот в поперечном направлении (см. рис. 14, в). Рекомендуется применять следующие поперечные подачи: для черновой обработки - от 0,3 до 0,7 мм/об при глубине резания от 2 до 5 мм, а для чистовой - от 0,1 до 0,3 мм/об при глубине резания 0,7 - 1 мм.

При подрезании торцовых поверхностей скорость резания непостоянна уменьшается к центру детали по мере уменьшения диаметра обработки. При подрезании торцов скорость резания подсчитывают по большему диаметру. Однако, учитывая, что при этой скорость и резец работает недолго, а затем скорость уменьшается, надо при выборе скоростей резания при подрезании быстрорежущими резцами умножать значения скорости резания, приведенные в таблице на коэффициент 1,05.

Технология сверления и зенкования отверстия.

При сверлении отверстий на токарный станках деталь, закрепленная в патроне, совершает вращательное движение, а сверло, установленное в пиноли задней бабки, получает движение подачи.

Закрепление детали при сверлении должно быть прочным. Слабо закрепленная деталь во время сверления будет дрожать или смещаться, а это может повлечь за собой поломку сверла.

Чтобы предотвратить увод сверла, необходимо перед началом сверления чисто подрезать торец детали (торцовая поверхность должна быть перпендикулярна оси отверстия), а затем наметить в торце центровое отверстие.

Прежде чем подвести сверло к обрабатываемой детали, нужно включить станок. Подводить сверло нужно плавно, без удара, так как иначе режущие кромки сверла могут быстро затупиться и даже выкрошиться.

Подачу сверла производят обычно вручную, перемещением пиноли задней бабки, вращая для этого соответствующий маховичок. При сверлении отверстия длиной больше двух диаметров сверла рекомендуется сначала надсверлить отверстие (на длину заборного конуса) жестко закрепленным в пиноли коротким сверлом того же диаметра. Тогда последующее сверло (нормальной длины) будет лучше направляться и его меньше будет уводить в сторону.

При сверлении глубокого отверстия, т. е. такого отверстия, длина которого превышает диаметр сверла в пять и более раз, нужно время от времени прерывать подачу, выводить сверло из отверстия на ходу станка и удалять из канавок стружку этим предотвращается поломка сверла.

Для сверления глухих отверстия заданной длины удобно пользоваться рисками с делениями на пиноли задней бабки. вращением маховичка выдвигают сверло, пока оно вершиной не коснется торца детали; замечают при этом соответствующую риску на пиноли. Затем, вращая маховичок задней бабки без резких рывком, перемещают пиноль до тех пор, пока она не выйдет из корпуса на нужное число делений.

Когда таких делений на пиноли нет, можно применить следующий способ. Отвечают на сверле мелом требуемую длину отверстия и перемещают пиноль, пока сверло не углубится в деталь до метки.

Более производительным по сравнению со спиральным сверлом инструментом для увеличения диаметра отверстий, полученных сверлением отливкой или штамповкой, является зенкер.

Зенкеры изготовляются из быстрорежущей стали, реже для тяжелых условий резания, оснащаются пластинками из твердого сплава.

Зенкеры с коническим хвостовиком используются для обработки отверстий диаметром от 10 до 40 мм. По внешнему виду они несколько похожи на спиральные сверла, но имеют три винтовые канавки и, следовательно, три режущие кромки, что увеличивает жесткость их конструкции, позволяет повышать режимы резания по сравнению с рассверливанием, а следовательно, и производительность.

Насадные зенкеры - цельный и оснащенный пластинками твердого сплава - применяются для обработки отверстий диаметром от 32 до 80 мм. Такие зенкеры имеют четыре винтовые канавки и, следовательно, четыре режущие кромки. Они крепятся в пиноли задней бабки станка при помощи оправки, на которой центрируются коническим отверстием. Для обработки больших отверстий диаметром от 50 до 100 мм насадные зенкеры изготовляются со вставными ножами.

Для предупреждения провертывания зенкера во время работы на оправке делаются два выступа (шпонки), которые входят в соответствующие пазы зенкера.

Преимущества зенкования

Диаметр отверстия, обработанного зенкером, снимающим небольшой припуск и направляемым тремя (или четырьмя) ленточками, получается точнее, чем при сверлении. Отсутствие увода зенкера в сторону от оси обрабатываемого отверстия обеспечивает прямолинейность последней лучше, чем при работе сверлом. Для уменьшения увода зенкера, в особенности при обработке отлитых или прошитых глубоких отверстий, следует перед зенкерованием растачивать их резцом до диаметра зенкера на глубину, примерно равную половине длины зенкера.

Зенкер прочнее сверла, поэтому подачи (на оборот обрабатываемой детали) при зенкеровании могут быть больше, чем при сверлении. В то же время зенкер в сравнении со сверлом имеет большее количество режущих кромок, поэтому толщина стружки, снимаемой каждой из кромок, получается меньше толщины стружки при сверлении. Благодаря этому поверхность отверстия, обработанного зенкером, получается чище. Это позволяет использовать зенкеры не только для черновой, но и для получистовой обработки отверстий после сверла, чернового зенкера или чернового резца - перед развертыванием и даже для окончательной обработки отверстий.

Способы получения конических поверхностей.

Для получения конической поверхности при обработке на токарном станке необходимо, чтобы при вращении заготовки вершина резца перемещалась не параллельно, а под некоторым углом к оси центров. Этот угол должен равняться α - углу уклона конуса.

Перемещать вершин резца под углом к оси заготовки для получения конической поверхности можно следующим способами:

1. смещением корпуса задней бабки;

2. поворотом верхней части суппорта;

3. с помощью конусной линейки и другими способами.

Небольшие конуса можно получить также с помощью широких резцов.

При обтачивании наружных конических поверхностей пользуются проходными резцами, а при растачивании внутренних конических поверхностей - расточными. Резец необходимо устанавливать точно о высоте центров станка.

| |||||

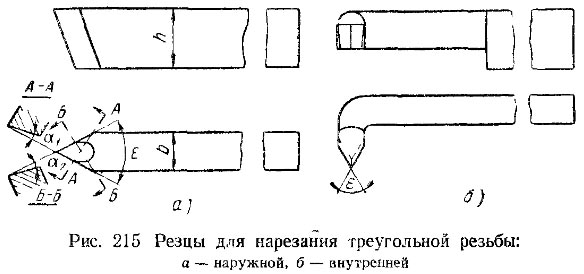

Конструкция резцов для нарезания резьбы. профиль режущей части резца должен соответствовать профилю резьбы. Угол режущей части для метрической резьбы должен быть 60°, для дюймовой и трубной резьб - 55°. Чтобы избежать при нарезании резьбы искажения ее профиля, резьбовые резцы затачивают по передней поверхности с передним углом γ=0° и устанавливают вершину резца на высоте линии центров станка; на резцах для черновых проходов передний угол равен от 5 до 25° в зависимости от механических свойств обрабатываемого материала; задний угол на боковых поверхностях резца - от 5 до 10°.

Различают резьбовые резцы для нарезания наружной резьбы (рис. 215, а) и резцы для нарезания внутренней резьбы (рис. 215, б). Те и другие могут быть цельными или вставными. Головка резьбового резца для внутренней резьбы должна быть перпендикулярна оси стержня резца. Длина и сечение стержня зависят от диаметра отверстия.

Токарь-новатор В.К. Семинский для нарезания внутренних резьб применяет специальные резьбовые резцы. У этих резцов (рис. 216) головка повернута относительно стержня путем скручивания державки на 45°. Это придает резцу повешенную жесткость и обеспечивает более спокойную работу по сравнению с обычным резьбовым резцом.

Токарь-новатор В.К. Семинский для нарезания внутренних резьб применяет специальные резьбовые резцы. У этих резцов (рис. 216) головка повернута относительно стержня путем скручивания державки на 45°. Это придает резцу повешенную жесткость и обеспечивает более спокойную работу по сравнению с обычным резьбовым резцом.

Для чистовых проходов при нарезании резьб иногда применяют пружинящие державки и пружинящие резцы, позволяющие получать чистую и гладкую резьбу. Такой резец, встречая на своем пути более твердую часть металла, слегка отжимается и не портит резьбы.

На рис. 217 показана пружинящая державка 1. Болт 2 служит для крепления вставного резьбового резца 3 в державке. Особенность этой державки в том, что она может работать и как пружинящая, и как жесткая. это достигается при помощи винта 4: когда винт затянут, державка работать как жесткая; когда винт отпущен, она работает как пружинящая.

Для чистовых проходов при нарезании резьб иногда применяют пружинящие державки и пружинящие резцы, позволяющие получать чистую и гладкую резьбу. Такой резец, встречая на своем пути более твердую часть металла, слегка отжимается и не портит резьбы.

На рис. 217 показана пружинящая державка 1. Болт 2 служит для крепления вставного резьбового резца 3 в державке. Особенность этой державки в том, что она может работать и как пружинящая, и как жесткая. это достигается при помощи винта 4: когда винт затянут, державка работать как жесткая; когда винт отпущен, она работает как пружинящая.

Устанавливают резьбовой резец точна на высоте центров, иначе профиль резьбы получится неправильным. Кроме того, средняя линия профиля резца должна быть перпендикулярно к оси детали (рис. 218, а). Эти требования остаются в силе при нарезании не только наружных, но и внутренних резьб. Если пренебречь этими требованиями, то профиль резьбы окажется повернутым в сторону (несимметричным), как показано на рис. 218, б.

Устанавливают резьбовой резец точна на высоте центров, иначе профиль резьбы получится неправильным. Кроме того, средняя линия профиля резца должна быть перпендикулярно к оси детали (рис. 218, а). Эти требования остаются в силе при нарезании не только наружных, но и внутренних резьб. Если пренебречь этими требованиями, то профиль резьбы окажется повернутым в сторону (несимметричным), как показано на рис. 218, б.

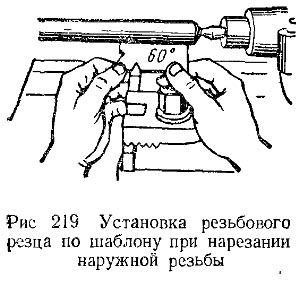

Резьбовой резец устанавливают при помощи шаблона, как показано на рис. 219 (при нарезании наружной резьбы) и на рис. 220 (при нарезании внутренней резьбы).

Резьбовой резец устанавливают при помощи шаблона, как показано на рис. 219 (при нарезании наружной резьбы) и на рис. 220 (при нарезании внутренней резьбы).

Правильность установки резьбового резца по шаблону проверяют так: прикладывают шаблон к цилиндрической поверхности детали в горизонтальной плоскости точно на высоте оси детали, затем вводят резец в вырез шаблона и на просвет определяют, есть ли зазор между его режущими кромками и вырезом. Если зазор имеется, то перестановкой резца его устраняют, после чего резец прочно закрепляют в резцовой головке. При установке резца для нарезания внутренней резьбы шаблон можно устанавливать также по торцу детали (см. рис. 220).

Шаблонами проверяют также правильность заточки резьбовых резцов.

Правильность установки резьбового резца по шаблону проверяют так: прикладывают шаблон к цилиндрической поверхности детали в горизонтальной плоскости точно на высоте оси детали, затем вводят резец в вырез шаблона и на просвет определяют, есть ли зазор между его режущими кромками и вырезом. Если зазор имеется, то перестановкой резца его устраняют, после чего резец прочно закрепляют в резцовой головке. При установке резца для нарезания внутренней резьбы шаблон можно устанавливать также по торцу детали (см. рис. 220).

Шаблонами проверяют также правильность заточки резьбовых резцов.

|

Дата добавления: 2015-04-16; просмотров: 606; Мы поможем в написании вашей работы!; Нарушение авторских прав |

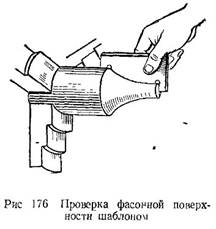

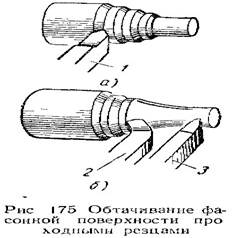

с. 176.

с. 176.  Описанный способ обработки фасонных поверхностей применяют при небольшом количестве обрабатываемых деталей, так как он мало производителен и к тому же требует от токаря большой квалификации и внимания. Достоинство этого способа в том, что он допускает пользование проходными резцами.

При обтачивании фасонных поверхностей проходными резцами с применением ручных подач скорости резания и подачи должны быть примерно на 20-30% меньше, чем при наружном обтачивании цилиндрических поверхностей.

Проверяют фасонные поверхности шаблонами. Чем точнее обработана фасонная поверхность, тем меньше заметен просвет между нею и приложенным к ней шаблоном (см. рис. 176).

Описанный способ обработки фасонных поверхностей применяют при небольшом количестве обрабатываемых деталей, так как он мало производителен и к тому же требует от токаря большой квалификации и внимания. Достоинство этого способа в том, что он допускает пользование проходными резцами.

При обтачивании фасонных поверхностей проходными резцами с применением ручных подач скорости резания и подачи должны быть примерно на 20-30% меньше, чем при наружном обтачивании цилиндрических поверхностей.

Проверяют фасонные поверхности шаблонами. Чем точнее обработана фасонная поверхность, тем меньше заметен просвет между нею и приложенным к ней шаблоном (см. рис. 176).